Page 233 - 捷運技術 第39期

P. 233

捷運技術半年刊 第39期 97年8月 227

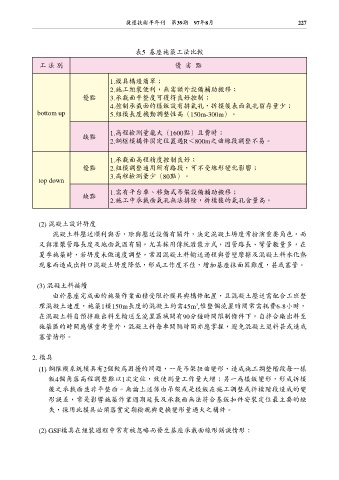

表5 基座施築工法比較

工 法 別 優 劣 點

1.模具構造簡單;

2.施工組裝便利,無需額外設備輔助搬移;

優點 3.承載面平整度可獲得良好控制;

4.控制承載面的樣鈑設有排氣孔,拆模後表面氣孔留存量少;

bottom up 5.組模長度機動調整性高(150m-300m)。

1.高程檢測量龐大(1600點)且費時;

缺點

2.鋼框模構件固定位置遇R<800m之曲線段調整不易。

1.承載面高程精度控制良好;

優點 2.組模調整適用所有路段,可不受線形變化影響;

3.高程檢測量少(80點)。

top down

1.需有平台車、移動式吊架設備輔助搬移;

缺點

2.施工中承載面氣孔無法排除,拆模後的氣孔含量高。

(2) 混凝土設計坍度

混凝土料壓送順利與否,除與壓送設備有關外,決定混凝土坍度常扮演重要角色,而

又與灌漿管路長度及地面氣溫有關,尤其採用傳統灌漿方式,因管路長、彎管數量多,在

夏季施築時,若坍度未做適度調整,常因混凝土料輸送過程與管壁摩擦及混凝土料水化熱

現象而造成出料口混凝土坍度降低,形成工作度不佳,增加基座抹面困難度,甚或塞管。

(3) 混凝土料接續

由於基座完成面的施築作業面積受限於模具與構件配置,且混凝土壓送需配合工班整

理混凝土速度,施築1模150m長度的混凝土約需45m ,惟整個澆置時間常需耗費6-8小時,

3

在混凝土料自預拌廠出料至輸送至澆置區域間有90分鐘時間限制條件下,自拌合廠出料至

施築區的時間應慎重考量外,混凝土料每車間隔時間亦應掌握,避免混凝土退料甚或造成

塞管情形。

2. 模具

(1) 鋼框模系統模具有2個較為困擾的問題,一是吊架扭曲變形,造成施工調整階段每一樣

鈑4個角落高程調整難以1次定位,致使測量工作量大增;另一為樣鈑變形,形成拆模

後之承載面並非平整面。無論上述係由吊架或是樣鈑在施工調整或拆模階段造成的變

形誤差,常是影響施築作業週期延長及承載面無法符合基鈑扣件安裝定位最主要的缺

失,採用此模具必須落實定期檢視與更換變形量過大之構件。

(2) GSF模具在組裝過程中常有被忽略而發生基座承載面線形錯誤情形: